摘要:数控铣床零件加工工艺是制造业中的关键环节,涉及精确的加工流程和技术分析。本文主要探讨了数控铣床在零件加工过程中的工艺特点,包括加工前的准备工作、加工参数的设置、刀具的选择以及加工阶段的注意事项。通过优化工艺参数和刀具选择,可以提高零件的加工精度和效率。本文旨在为数控铣床零件加工提供有效的工艺分析,以满足制造业的需求。

本文目录导读:

数控铣床作为现代制造业的核心设备之一,被广泛应用于零件加工领域,掌握数控铣床零件加工工艺对于提高生产效率和产品质量具有重要意义,本文旨在分析数控铣床零件加工工艺,包括工艺规划、刀具选择、加工参数设置等方面,以便更好地应用于实际生产中。

数控铣床零件加工工艺规划

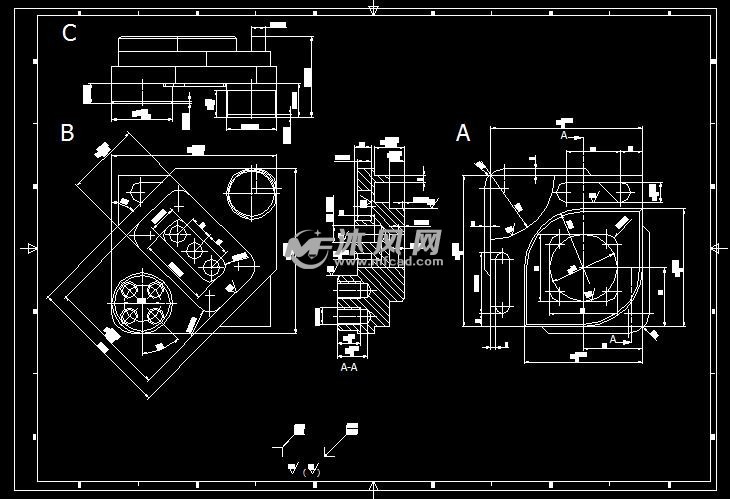

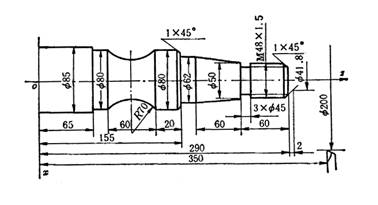

1、零件图纸分析

在进行数控铣床零件加工之前,首先要对零件图纸进行详细分析,了解零件的形状、尺寸、精度要求等信息,这有助于确定合适的加工方案,为后续的工艺规划打下基础。

2、加工路线规划

加工路线规划是数控铣床零件加工工艺的核心环节,在规划加工路线时,需要考虑零件的材料、形状、尺寸以及加工要求等因素,合理的加工路线能够缩短加工时间,提高加工效率。

3、工序安排

工序安排是指将加工路线分解为若干个工序,确定每个工序的加工内容、加工方法和加工顺序,在安排工序时,需要充分考虑设备的实际情况和工艺要求,确保加工过程的顺利进行。

刀具选择

1、刀具类型选择

数控铣床加工中,刀具类型的选择至关重要,常见的刀具类型包括铣刀、钻头、切割刀具等,在选择刀具类型时,需要考虑零件的材料、形状和加工要求等因素。

2、刀具参数选择

刀具参数包括刀具直径、齿数、螺旋角等,选择合适的刀具参数可以提高加工效率,降低加工难度,在选择刀具参数时,需要根据零件的加工要求和设备条件进行综合考虑。

加工参数设置

1、转速和进给速度

转速和进给速度是数控铣床加工中的重要参数,合理的转速和进给速度可以保证加工过程的稳定性,提高加工质量,在设置转速和进给速度时,需要考虑刀具的材质、直径以及零件的材料和加工要求等因素。

2、切削深度与切削宽度

切削深度和切削宽度是影响加工效率和加工质量的关键因素,在选择切削深度和切削宽度时,需要考虑零件的材料、刀具的类型和参数以及设备的实际情况。

工艺实施与优化

1、工艺实施

在数控铣床零件加工工艺中,工艺实施是将工艺规划、刀具选择和加工参数设置等成果应用于实际生产的过程,在工艺实施过程中,需要严格按照工艺要求进行操作,确保加工过程的顺利进行。

2、工艺优化

工艺优化是在实际生产过程中对工艺进行持续改进的过程,通过工艺优化,可以提高生产效率,降低生产成本,提高产品质量,常见的工艺优化方法包括优化加工路线、改进刀具选择和调整加工参数等。

案例分析

以实际生产中的某一零件为例,介绍数控铣床零件加工工艺的应用,通过案例分析,可以更加深入地了解数控铣床零件加工工艺的实际操作过程,为今后的生产实践提供参考。

数控铣床零件加工工艺是现代制造业中的重要技术之一,掌握数控铣床零件加工工艺的关键环节,包括工艺规划、刀具选择、加工参数设置以及工艺实施与优化等,对于提高生产效率和产品质量具有重要意义,通过不断的学习和实践,可以逐步掌握数控铣床零件加工工艺的精髓,为实际生产做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...