摘要:,,本文介绍了套筒铸造的基本工艺,包括其应用及优化。该工艺涉及金属熔化、模具准备、浇注、冷却和后期处理等步骤。套筒铸造广泛应用于机械、汽车、航空等领域,以提高部件的耐用性和性能。本文还讨论了如何通过改进材料和工艺参数,以及采用先进的铸造技术和设备,来优化套筒铸造过程,提高产品质量和生产效率。

本文目录导读:

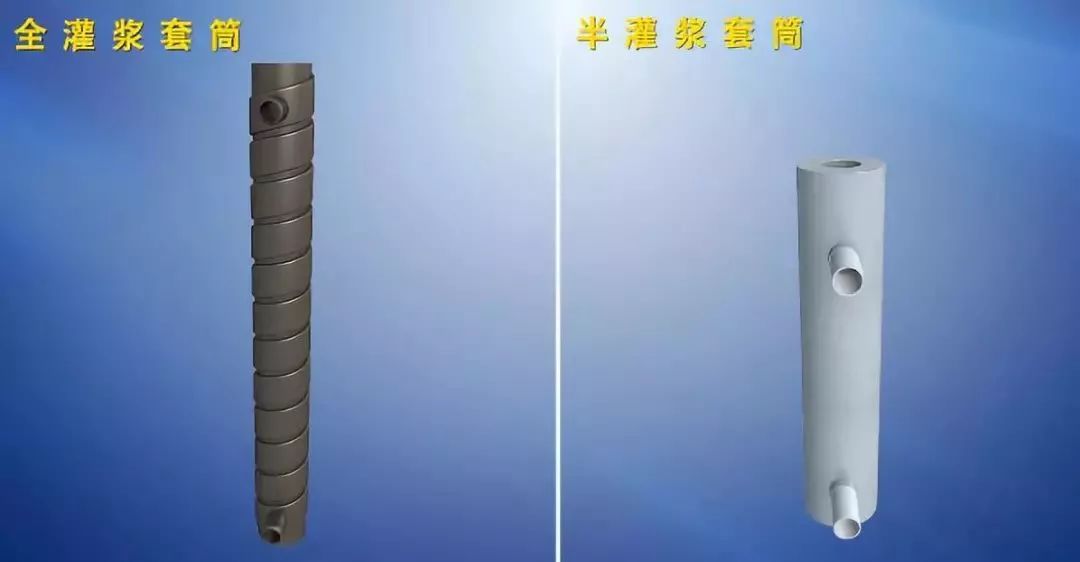

套筒铸造是一种金属加工工艺,主要用于生产具有内外壁之间空腔的圆柱形零件,此工艺结合了铸造和机械加工领域的专业知识,通过特定的模具和操作流程,制造出具有特定材质、形状和尺寸的套筒,本文将详细介绍套筒铸造的工艺、应用以及优化措施。

套筒铸造的工艺

1、原料准备

套筒铸造的原料主要是各种金属材料,如铸铁、铸钢、铝合金等,根据产品需求和性能要求,选择合适的金属材料进行熔炼。

2、模具制作

制作模具是套筒铸造的关键步骤之一,模具需要精确复制套筒的最终形状和尺寸,同时考虑到铸造过程中的收缩率,模具通常由高强度、高热稳定性的材料制成,如钢或铝合金。

3、熔炼与浇注

将选定的金属材料进行熔炼,并在适当温度下将其浇注到模具中,此过程需要严格控制温度、时间和浇注速度,以确保金属液能够均匀填充模具并形成良好的铸件。

4、冷却与脱模

浇注完成后,铸件需要在模具中冷却,冷却时间根据金属材料和铸件尺寸而定,冷却完成后,将铸件从模具中取出,进行后续加工。

5、后处理

后处理包括清理铸件表面的多余部分、打磨、热处理、检验等步骤,这些步骤旨在提高套筒的性能、质量和外观。

套筒铸造的应用

套筒铸造广泛应用于各种行业,如汽车、机械、石油、化工等,具体应用包括:

1、汽车工业:套筒铸造用于生产汽车发动机、变速箱等关键部件的套筒。

2、机械工程:用于生产各种机械设备的传动部件、支撑部件等。

3、石油和化工:生产石油钻井设备、化工设备的零部件,如套管、阀门等。

4、其他领域:如桥梁、建筑、船舶等,也需要套筒铸造来生产各种结构件。

套筒铸造的优化措施

为了提高套筒铸造的质量和效率,可以采取以下优化措施:

1、原料优化:选择高质量的金属材料,确保铸件的性能和质量。

2、模具设计优化:改进模具设计,提高模具的耐用性和生产效率。

3、工艺流程优化:调整铸造工艺参数,如温度、时间等,以优化铸件的质量和组织结构。

4、数字化技术应用:采用计算机辅助设计(CAD)和计算机辅助制造(CAM)技术,提高模具设计和铸造过程的精度和效率。

5、环保与节能:采用环保材料和生产工艺,降低生产过程中的能耗和废弃物排放,实现绿色制造。

6、质量监控与反馈:建立严格的质量检测体系,对生产过程进行实时监控,确保产品质量稳定,根据市场反馈和客户需求,持续改进和优化产品设计和生产工艺。

7、人员培训与技能提升:加强员工培训,提高操作人员的技能水平,确保生产过程的稳定性和安全性。

8、新材料与新技术的研发:研发新型金属材料和高性能铸造技术,提高套筒铸造的性能和效率。

套筒铸造作为一种重要的金属加工工艺,具有广泛的应用前景,通过优化原料、模具设计、工艺流程、数字化技术应用等方面,可以进一步提高套筒铸造的质量和效率,随着科技的不断进步和市场需求的不断变化,套筒铸造工艺将继续得到优化和发展,为各行业的发展做出更大的贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...