摘要:本文深入理解和探讨了压铸工艺与模具。压铸工艺是一种重要的金属成型技术,涉及将熔融金属注入模具中,经冷却固化形成所需零件。模具则是压铸工艺中的核心,其设计精度和材质直接影响产品质量。本文详细探讨了压铸工艺的流程、特点及优化方法,同时分析了模具的材料、结构设计和使用性能。通过深入理解与探讨,为提升压铸工艺水平和优化模具设计提供参考。

本文目录导读:

压铸工艺是一种重要的金属成型技术,广泛应用于汽车、机械、电子、航空等领域,模具是压铸工艺中的核心部分,其设计制造水平直接影响压铸件的质量和效率,本文将详细介绍压铸工艺的过程和特点,以及模具在压铸工艺中的作用和关键要素。

压铸工艺概述

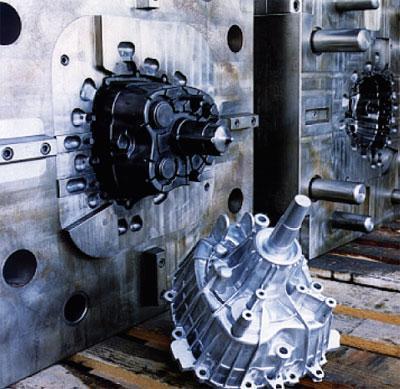

压铸工艺是一种利用模具成型金属材料的工艺方法,在压铸过程中,熔融的金属(如铝、锌、铜等)在高压下注入模具型腔,冷却固化后形成所需的形状,其主要流程包括模具准备、熔炼与浇注、压铸成型、后处理等步骤。

压铸工艺的特点包括:

1、成型精度高:压铸件尺寸精确,表面光洁度高。

2、强度高:压铸件具有良好的机械性能,强度高。

3、生产效率高:自动化程度高,生产周期短。

4、材料选择广泛:适用于多种金属材料。

模具在压铸工艺中的作用与要求

模具是压铸工艺中的核心部分,其作用包括:

1、形状定义:模具定义了压铸件的最终形状和尺寸。

2、成型载体:熔融金属在模具型腔内冷却固化,形成所需形状。

3、高效生产:模具的设计制造水平直接影响压铸生产的效率。

对模具的要求包括:

1、高精度:模具设计制造精度高,保证压铸件的精度和品质。

2、高强度:模具需要承受高压注射和高温环境,因此要求具有较高的强度和耐磨性。

3、良好的热稳定性:模具材料应具有良好的热稳定性,以保证生产过程的稳定性。

4、易于制造与维护:模具结构应合理,便于加工、装配和维护。

压铸模具的设计与制造

1、模具设计:模具设计是压铸工艺中的关键环节,设计时需考虑模具结构、材料选择、冷却系统等因素,设计师需具备丰富的经验和知识,以确保模具设计的合理性和优化。

2、模具制造:模具制造过程中需采用高精度的加工设备和方法,如数控机床、电火花加工、线切割等,制造过程中还需进行严格的质量检查,确保模具的精度和性能。

压铸工艺与模具的优化

为了提高压铸工艺和模具的性能,需要进行持续优化,优化方向包括:

1、模具材料:研究新型模具材料,提高模具的强度和热稳定性。

2、模具结构:优化模具结构,提高模具的刚度和耐用性。

3、工艺参数:优化压铸工艺参数,如注射压力、温度、时间等,以提高压铸件的质量和效率。

4、自动化与智能化:引入自动化和智能化技术,提高压铸工艺的自动化程度和智能化水平,降低生产成本,提高生产效益。

压铸工艺与模具是金属制品生产中的关键环节,深入了解压铸工艺的过程和特点,以及模具在压铸工艺中的作用和关键要素,对于提高压铸件的质量和效率具有重要意义,随着科技的发展,我们应不断优化压铸工艺与模具的设计制造,推动压铸行业的持续发展。

展望

压铸工艺与模具将朝着更高精度、更高强度、更智能化的方向发展,新型材料、新技术、新工艺的应用将不断提高压铸件的质量和效率,随着环保意识的提高,绿色压铸将成为未来的发展趋势,我们应关注环保材料的应用,推动压铸行业的绿色可持续发展。

为了提高压铸工艺与模具的水平,建议采取以下措施:

1、加强人才培养:加大对压铸工艺与模具领域的人才培养力度,培养高素质的技术人才。

2、研发新型材料和技术:加强材料和技术研发,推广新型模具材料和工艺技术。

3、推广自动化和智能化技术:引入自动化和智能化技术,提高压铸工艺的自动化程度和智能化水平。

4、加强行业交流与合作:加强行业内的交流与合作,共享资源,推动压铸行业的发展。

案例分析(可选)

为了更直观地了解压铸工艺与模具的应用,可以列举一些成功案例进行分析,某汽车零件制造商通过优化压铸工艺和模具设计,成功提高了汽车零件的性能和产量;某电子产品制造商采用新型模具材料和工艺技术,成功降低了生产成本,提高了产品质量,这些案例可以让我们更深入地了解压铸工艺与模具的实际应用和优化方向。

压铸工艺与模具是金属制品生产中的重要环节,通过深入了解、优化和应用新型技术,我们可以提高压铸件的质量和效率,推动压铸行业的持续发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...