摘要:本文研究了塑料件与金属件之间的固定结构。文章探讨了不同材料间的连接方式,包括塑料与金属的直接粘接、机械固定以及混合固定方式等。通过对比分析各种固定结构的优缺点,文章旨在为相关领域提供有效的塑料与金属连接技术,以提高产品性能和使用寿命。

本文目录导读:

在现代制造业中,塑料件与金属件的组合应用越来越广泛,由于塑料件具有质量轻、耐腐蚀、绝缘性能良好等特点,而金属件则具备高强度、优良的导热性、导电性等优点,两者的结合使用能够实现优势互补,提高产品的性能和质量,塑料件与金属件的固定结构是这种组合应用中的关键部分,其稳定性和可靠性直接影响到产品的整体性能和使用寿命,本文旨在探讨塑料件与金属件的固定结构,以期为相关领域的研究和应用提供参考。

塑料件与金属件固定结构的基本类型

1、螺纹连接

螺纹连接是一种常用的塑料件与金属件固定结构,通过在塑料件上设计内螺纹,与金属件的外螺纹相配合,实现两者的紧固连接,这种结构适用于承受较大载荷和需要精确调整的场合。

2、卡扣连接

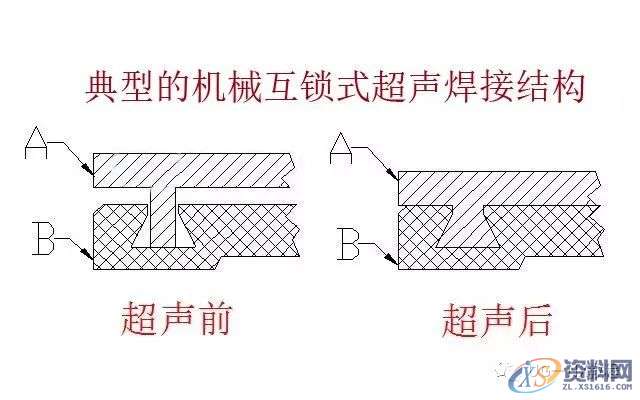

卡扣连接是一种简单易行的固定结构,通过塑料件上的卡槽与金属件上的卡扣相互配合,实现两者的紧固,这种结构拆卸方便,适用于需要频繁拆卸的场合。

3、粘接固定

粘接固定是利用胶粘剂将塑料件与金属件牢固地连接在一起,这种结构具有良好的密封性和耐腐蚀性,适用于对连接强度要求较高的场合。

4、紧配合固定

紧配合固定是通过塑料件与金属件之间的过盈配合,实现两者的紧固,这种结构简单易行,但需要注意配合尺寸的精度和装配方法。

塑料件与金属件固定结构的影响因素

1、材料性能

塑料件和金属件的材料性能是影响固定结构的重要因素,不同材料的热膨胀系数、弹性模量、强度等性能参数不同,会对固定结构的稳定性和可靠性产生影响。

2、结构设计

固定结构的设计对塑料件与金属件的组合性能具有决定性影响,合理的结构设计能够提高固定结构的强度和稳定性,延长产品的使用寿命。

3、制造工艺

制造工艺对塑料件与金属件的固定结构也有一定影响,制造过程中的精度控制、表面处理等工艺因素会影响到固定结构的装配和性能。

塑料件与金属件固定结构的优化措施

1、优化材料选择

针对具体的应用场景和需求,选择性能合适的塑料和金属材料,以提高固定结构的稳定性和可靠性。

2、改进结构设计

通过改进固定结构的设计,如增加加强筋、改变连接方式等,提高塑料件与金属件之间的连接强度和稳定性。

3、提高制造工艺水平

提高制造工艺水平,控制精度和表面质量,确保固定结构的装配性能和长期稳定性。

4、采用辅助固定措施

在固定结构中采用辅助固定措施,如使用密封胶、紧固器等,提高固定结构的可靠性和耐久性。

塑料件与金属件的固定结构是现代制造业中的一项重要技术,本文介绍了塑料件与金属件固定结构的基本类型、影响因素及优化措施,在实际应用中,需要根据具体场景和需求,选择合适的固定结构类型,并综合考虑材料性能、结构设计、制造工艺等因素,实现塑料件与金属件之间的可靠连接,随着新材料、新工艺的不断涌现,塑料件与金属件的固定结构技术将进一步发展,为提高产品的性能和质量提供更好的解决方案。

展望与建议

1、进一步研究新型材料在塑料件与金属件固定结构中的应用,如高性能复合材料、轻质合金等,以提高固定结构的性能和降低产品重量。

2、加强塑料件与金属件固定结构的设计优化和仿真分析,以实现更精确的结构设计和性能预测。

3、推广采用先进的制造工艺和技术,如精密注塑、激光焊接等,提高塑料件与金属件固定结构的制造精度和装配性能。

4、加强相关标准和规范的制定与完善,为塑料件与金属件固定结构的设计、制造和应用提供指导依据。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...