摘要:在等离子弧焊过程中,钨极烧损是一个常见问题,主要由于电弧高温、电极材料质量和使用条件等因素导致。为解决这一问题,需采取优化电极材料选择、调整焊接工艺参数、改善电极冷却条件等措施。这些解决方案能有效提高焊接质量,延长电极使用寿命。

本文目录导读:

等离子弧焊作为一种先进的焊接工艺,在现代工业制造领域得到广泛应用,在实际操作过程中,焊接工作者常常会遇到钨极烧损的问题,这不仅影响了焊接质量,还可能导致生产进度受阻,本文旨在探讨等离子弧焊过程中钨极烧损的原因,并提出相应的解决方案。

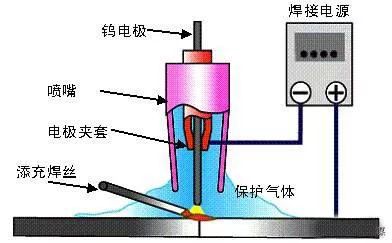

等离子弧焊基本原理

等离子弧焊是一种通过高温等离子体来熔化母材和填充材料(如焊丝)的焊接方法,在焊接过程中,钨极作为电极,通过电流产生高温电弧,使焊接区域达到熔化状态,钨极在焊接过程中的状态对于焊接质量具有至关重要的影响。

钨极烧损的原因

1、电弧过热:过高的电弧温度会导致钨极迅速烧损,这可能是由于焊接电流过大、电弧过长或者操作不当等原因造成的。

2、钨极质量:钨极的质量直接影响其抗烧损性能,质量差的钨极,抗烧损性能较差,容易在焊接过程中烧损。

3、焊接材料:不同的焊接材料对钨极的烧损程度也有影响,某些金属材料在焊接过程中产生的氧化物或气体可能对钨极造成腐蚀。

4、焊接环境:焊接环境如空气湿度、粉尘等也会影响钨极的烧损程度,恶劣的焊接环境可能导致钨极加速烧损。

钨极烧损的影响

1、焊接质量:钨极烧损会导致焊缝质量下降,可能出现气孔、裂纹等缺陷,降低焊接接头的强度和韧性。

2、生产效率:钨极烧损频繁会导致焊接过程中断,影响生产效率和节拍。

3、成本增加:频繁更换钨极会增加材料成本和工作量,提高生产成本。

解决方案

1、优化焊接工艺参数:根据焊接材料和厚度选择合适的焊接电流、电弧长度和焊接速度,避免电弧过热。

2、选择高质量钨极:选用高质量、高性能的钨极,提高钨极的抗烧损性能。

3、选用合适的焊接材料:根据焊接材料的性质选择合适的焊条或焊丝,减少焊接过程中产生的有害物质对钨极的腐蚀。

4、改善焊接环境:在条件允许的情况下,尽可能在干燥、清洁的环境中进行焊接,减少环境对钨极的影响。

5、使用保护气体:在焊接过程中使用保护气体,如氩气等,可以减少空气中的氧气和氮气对钨极的氧化作用,降低钨极烧损程度。

6、定期对焊工进行培训和技能考核:提高焊工的操作技能,减少操作不当导致的钨极烧损。

7、加强设备维护:定期对焊接设备进行维护和检修,确保设备处于良好状态,减少设备故障导致的钨极烧损。

8、研发新型钨极材料:企业和科研机构可以共同研发新型钨极材料,提高钨极的抗烧损性能,从根本上解决钨极烧损问题。

钨极烧损是等离子弧焊过程中常见的问题,对焊接质量、生产效率和成本都有较大影响,本文分析了钨极烧损的原因,并提出了相应的解决方案,希望通过这些措施,能够有效减少钨极烧损,提高焊接质量和生产效率,为企业节约生产成本。

建议与展望

1、建议企业根据实际情况选择合适的解决方案,从多个方面入手,综合解决钨极烧损问题。

2、加大对焊工的培训力度,提高焊工的操作技能,减少人为因素导致的钨极烧损。

3、鼓励企业和科研机构共同研发新型钨极材料,提高钨极的抗烧损性能,为等离子弧焊技术的进一步发展提供支持。

4、展望未来,随着科技的进步,相信会有更多先进的材料和工艺出现在等离子弧焊领域,为解决钨极烧损问题提供更多可能性。

通过深入研究和不断探索,我们一定能够找到有效的解决方案,克服钨极烧损问题,推动等离子弧焊技术的更好发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...