摘要:无损检测技术是一种先进的检测技术,通过非破坏性方式检测材料内部缺陷,广泛应用于各个领域。本文介绍了无损检测技术的探索与应用,重点阐述了其在工业、医疗、科研等领域的重要性和优势。该技术的出现为材料检测提供了高效、准确、安全的方法,有效提高了产品质量和生产效率。

本文目录导读:

随着科技的不断进步,无损检测技术作为一种重要的非破坏性评估手段,在工业、医疗、科研等领域得到了广泛应用,本文将详细介绍无损检测技术的概念、原理、方法及应用,带领读者走进无损检测技术的神奇世界。

无损检测技术的概念

无损检测技术(Non-Destructive Testing,简称NDT)是一种在不损害被检测对象内部结构和性能的前提下,利用物质对能量(如声、光、磁、电等)的响应特性,对被检测对象进行内部和表面的结构、性质、状态进行检测和评估的方法,无损检测技术的核心在于实现对被检测对象的全面评估,同时不造成任何损害。

无损检测技术的原理

无损检测技术的原理主要基于物质对能量的相互作用,常见的无损检测方法包括超声检测、射线检测、磁粉检测、涡流检测、泄漏检测等,这些方法的原理如下:

1、超声检测(Ultrasonic Testing):利用超声波在被测物体中的传播特性,通过接收反射、折射及模式转换等信号,来检测物体内部的缺陷、裂纹、夹杂等。

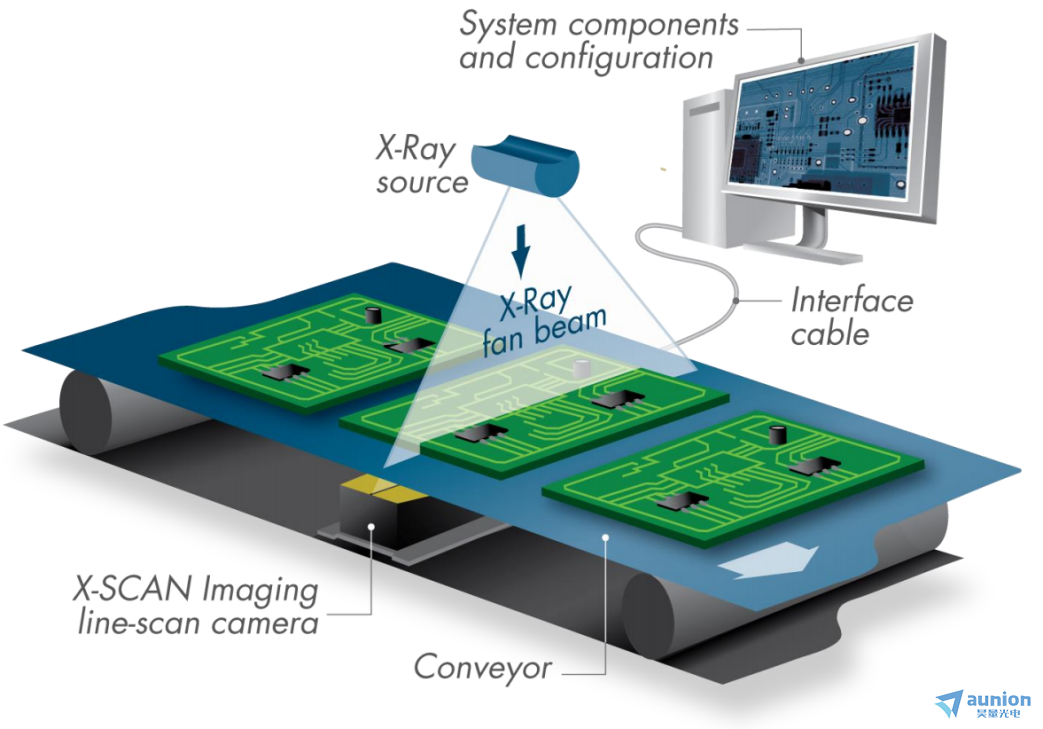

2、射线检测(Radiographic Testing):通过放射线(如X射线、γ射线)对被测物体的穿透能力,检测物体内部的缺陷、厚度、材质等。

3、磁粉检测(Magnetic Particle Testing):利用磁粉在磁场中的聚集现象,检测铁磁性材料表面的裂纹、夹杂等缺陷。

4、涡流检测(Eddy Current Testing):通过在被测物体中产生涡流,利用涡流的分布和变化来检测物体表面的和近表面的缺陷。

5、泄漏检测(Leak Testing):通过检测被测物体的泄漏情况,评估物体的密封性能、质量等。

无损检测方法及其应用

1、超声检测

超声检测广泛应用于金属、非金属及复合材料的内部缺陷检测,如焊缝、铸件、管材等,超声检测还应用于航空航天、汽车、石油化工等领域的结构完整性评估。

2、射线检测

射线检测主要用于金属材料的内部缺陷检测,如焊缝、铸件的气孔、夹渣等,射线检测还应用于陶瓷、塑料等非金属材料的内部结构分析。

3、磁粉检测

磁粉检测主要应用于铁磁性材料的表面和近表面缺陷检测,如钢铁、铸铁的裂纹、夹杂等,磁粉检测在航空、电力、汽车等行业得到广泛应用。

4、涡流检测

涡流检测主要用于金属材料的表面和近表面缺陷检测,如铝箔、钢管、钢板等,涡流检测还应用于材料分类、厚度测量等方面。

5、泄漏检测

泄漏检测广泛应用于各种容器的密封性能检测,如气缸、油罐、管道等,泄漏检测还应用于食品、医药、化工等行业的包装质量评估。

无损检测技术的发展趋势

随着科技的进步,无损检测技术正朝着智能化、数字化、自动化方向发展,新型无损检测方法如激光扫描、红外热成像、声发射检测等不断涌现,为无损检测技术注入了新的活力,无损检测技术将更加注重与其他技术的融合,形成更为完善的综合评估体系。

无损检测技术作为一种重要的非破坏性评估手段,在工业、医疗、科研等领域得到了广泛应用,本文详细介绍了无损检测技术的概念、原理、方法及应用,希望读者对无损检测技术有更深入的了解,随着科技的不断发展,无损检测技术将在更多领域发挥重要作用,为人类的科技进步和社会发展做出更大的贡献。

建议与展望

为了更好地推动无损检测技术的发展和应用,我们提出以下建议:

1、加强科研投入:鼓励科研机构和企业加大对无损检测技术的研发力度,推动新型无损检测方法的研究和应用。

2、推广普及:通过各种渠道,如学术讲座、培训课程等,普及无损检测技术知识,提高公众对无损检测技术的认知度。

3、标准化建设:制定和完善无损检测技术的相关标准和规范,推动无损检测技术的规范化、标准化发展。

4、国际交流与合作:加强国际间的交流与合作,学习借鉴国际先进的无损检测技术,推动本土无损检测技术的发展。

展望未来,我们期待无损检测技术在以下方面取得突破:

1、智能化:通过人工智能、机器学习等技术,实现无损检测过程的自动化和智能化,提高检测效率和准确性。

2、多元化:开发更多类型的无损检测方法,满足不同领域的需求,拓宽无损检测技术的应用范围。

3、高端化:提高无损检测设备的性能和精度,满足高端制造、精密仪器等领域的需求。

4、绿色环保:研发环保型无损检测方法,降低检测过程中的能耗和污染,实现绿色可持续发展。

无损检测技术作为一种重要的非破坏性评估手段,将在未来发挥更加重要的作用,我们期待着无损检测技术在科技领域取得更多的突破和进展,为人类的科技进步和社会发展做出更大的贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...